La tecnología FDM (Fused Deposition Modeling) o modelado por deposición fundida, es la más extendida entre las impresoras 3D domésticas, por ser la tecnología más sencilla y barata. Ya sabéis que consiste en fundir un filamento o hilo de plástico y depositarlo en capas con la ayuda de una boquilla. Ya hablaré más adelante de los detalles técnicos y peculiaridades de cada uno de sus componentes y como pueden afectar a la impresión.

Por cierto y como curiosidad, encontraréis otras siglas, FFF (Fused Filament Fabrication) o fabricación por filamento fundido. Es exactamente lo mismo, pero el primer término fue patentado por su inventor (Scott Crump) y fundador de la empresa Stratasys, adquiriendo todos los derechos de uso. Así que cuando llegaron los chicos del proyecto RepRap, con su impresora 3D de bajo coste, autoreplicante y en código abierto (gracias a ellos tenemos las impresoras 3D en casa), tuvieron que inventarse las siglas FFF para designar a la misma tecnología. Cosas de la burocracia…

Pero vamos a nuestro tema, contado de forma sencilla y comprensible como a mi me gusta.

La impresora 3D lo que hace entonces es fundir plástico, para lo cual hay que calentarlo hasta el punto en que fluye a través de la boquilla de la misma forma que lo hace la nata con una manga pastelera. Ya podéis imaginar que cada tipo de plástico tiene su propia temperatura de fusión determinada por sus características químicas. Basta pues ajustar esa temperatura en la boquilla y empezar a imprimir, no?

No es tan sencillo, un mismo material puede tener aditivos diferentes dependiendo de su fabricante. Es decir, el PLA de marca «A» puede tener una diferencia de unos grados respecto al PLA de marca «B». Y dentro de una misma marca, el mismo material pero en colores diferentes puede tener variación de temperaturas por culpa del pigmento usado. Y además, no todas las impresoras tienen el sensor de temperatura en el mismo sitio. Has contado con el error de ese sensor? Sabes cuanto se desvía su medición? Al alza o a la baja?

Total, que al final la temperatura que viene en la bobina de filamento es una mera referencia. Imprimir va a hacerlo con ese valor, pero vas a conseguir el acabado y calidad que esperas?

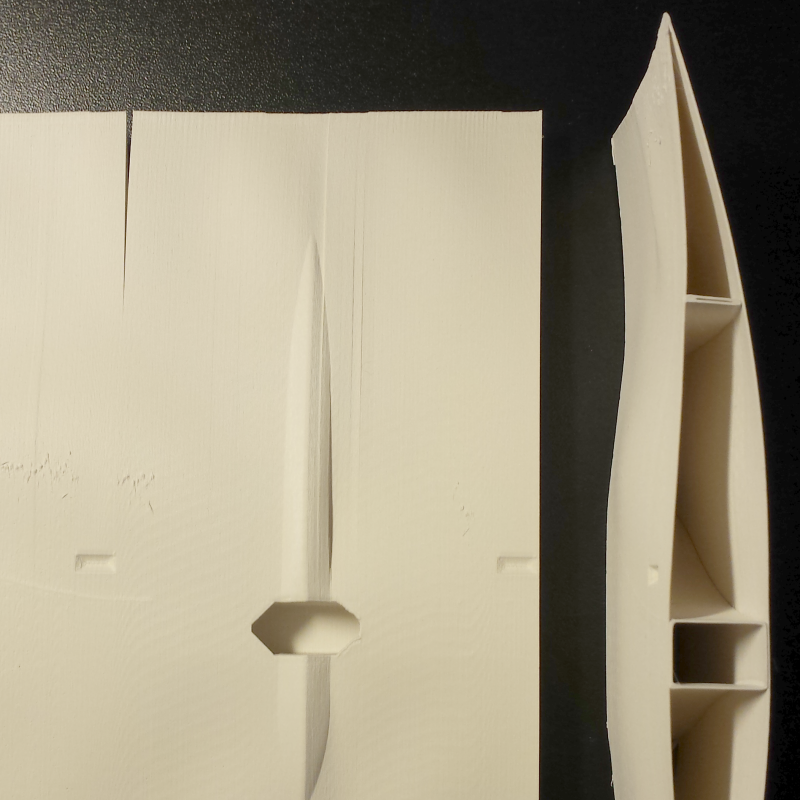

Un ejemplo de fallos de impresión por mal ajuste de la temperatura de extrusión. En este caso por ser demasiado baja, hay puntos donde las capas sucesivas no llegan a fundirse entre sí y se separan.

Este es el caso contrario. Mismo material pero con exceso de temperatura. El plástico hace burbujas y la superficie queda mucho más rugosa que en el ejemplo anterior. Este tampoco es el acabado deseado.

Muchas preguntas han quedado en el aire, pero vamos a resolverlas todas a la vez. Yo lo que hago con cada nuevo material que compro, o cada vez que tengo dudas con los ajustes óptimos para un determinado color, es un test de temperaturas. Existen muchos archivos para ello en la red, pero todos son grandes y para casi dos horas de impresión, no me parecen prácticos. Así que me he hecho mi propio test.

Consiste en imprimir un pequeño vaso hueco, con un ligero rebaje cada 5 mm de altura para definir zonas de diferente temperatura. El archivo está disponible aquí:

Parámetros de impresión

- Altura de capa: 0.2 mm

- Perímetros: 1

- Relleno: 0%

- Capas superiores: 0

- Capas inferiores: 3

- Ventilador: NO

Además hay que ajustar la temperatura de impresión a la máxima recomendada por el fabricante. Cada 5 mm. de altura cambiamos la temperatura a 5ºC menos, de esta forma cada banda del vaso se imprime a una temperatura diferente.

Este cambio de temperatura se puede hacer de forma automática si usamos Simplify3D como programa de impresión. Si usamos Cura o Slic3r no es posible, pero podemos editar el archivo .gcode y meter a mano esos cambios en las capas de 5mm, 10mm, 15mm, etc. Y si os asusta andar tocando los archivos, se puede cambiar a mano desde el mando de la impresora mientras imprime., son sólo unos minutos frente a ella.

Bien, pues una vez que tenemos el vaso impreso, nos fijamos en las diferentes bandas y buscamos signos que delatan si la temperatura usada es buena o no:

-

- – Si aparecen burbujas en la superficie, creando como poros o pequeños agujeros en la misma, es que la temperatura es demasiado alta.

- – Si las capas tienden a separarse entre sí dejando como grietas longitudinales, o si encontramos pequeños pegotes o grumos ocasionales, la temperatura es demasiado baja.

- – Acabados uniformes, sin defectos evidentes en la superficie, indican que la temperatura es correcta. En este caso, si varias bandas presentan este aspecto, elegiremos la de temperatura más elevada posible. Lo hacemos así porque la adhesión entre capas será mejor a esa temperatura que a otra más baja.

- – Dentro de las bandas con acabado aceptable, en casi todos los materiales podremos jugar un poco con el aspecto final: a más temperatura, más brillo.

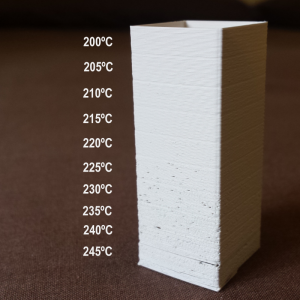

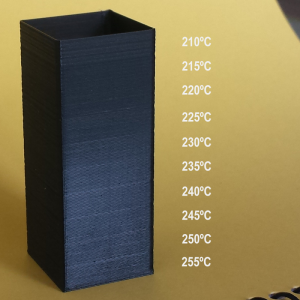

A continuación podéis ver algunos ejemplos de vasos de test de temperatura que ya he realizado, con las explicaciones acerca de la banda y temperatura elegida para trabajar con dicho material. Pinchando en las imágenes se pueden ampliar para ver mejor el detalle.

Por norma general, los PLA especiales de alta temperatura de reblandecimiento (HT-PLA, PLA+, etc) se suelen imprimir más calientes que el PLA estándar. Sin embargo, en esta ocasión el resultado ha sido contrario, tuve que cancelar un proyecto por no haber hecho antes esta prueba.

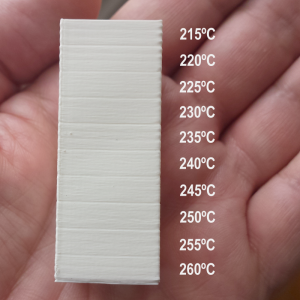

El PLA-90 Premium de Orbi-Tech se vende como un PLA de alta temperatura, sin embargo podéis ver a la derecha que con 245ºC burbujea enormemente y llega incluso a romper la pared. Hasta que no bajó a los 200ºC o 205ºC no empezó a imprimir de forma correcta.

Este es el ejemplo perfecto para ver como funciona el vaso de temperaturas, por eso lo muestro en primer lugar.

PETG de Smart Materials. Es uno de los materiales que más me gusta imprimir y muy tolerante a los cambios de temperatura. Ya de por sí presenta una adhesión entre capas tremenda, por lo que podemos jugar un poco con las temperaturas de impresión sin miedo a roturas o delaminaciones.

En la parte alta y fría vemos que empieza a fallar levemente, se aprecia mejor en las esquinas sinuosas. A mi me está dando muy buen resultado imprimiendo a 240ºC, resultando piezas de una solidez y estabilidad muy buenas.

Este material también es un buen ejemplo para comprobar que a menor temperatura conseguimos menos brillo en su acabado superficial.

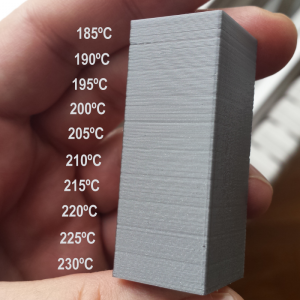

En este caso el vaso de temperaturas es para el material ASA de Fillamentum, es un material que comparte las características mecánicas del ABS y además no absorbe humedad y aguanta perfectamente la radiación UV, apto pues para exteriores.

No es un material sencillo de imprimir, las variaciones de temperatura no le sientan nada bien, es aconsejable imprimir en cabina cerrada para evitar el efecto «warping«.

El fabricante recomienda entre 250ºC y 260ºC de temperatura de boquilla, sin embargo en la prueba ya veis que quizá la mejor capa es la de 245ºC. También es posible que pueda mejorar cuando tenga mi impresora en cabina (ya os enseñaré su construcción), es un material de los que les «gusta» imprimir caliente.

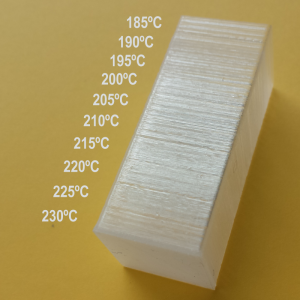

Este material en teoría es la gama Basic de PLA de Fillamentum, pero la sorpresa es comprobar en sus características que contiene resina Ingeo 350 de Natureworks. Por lo tanto se puede considerar un PLA de alta temperatura y así es como se comporta en el test.

Se puede apreciar que a menor temperatura, la adhesión entre capas empieza a fallar y se ven amagos de grietas. Hay que bajar hasta el fondo del vaso para obtener capas bien uniformes. 230ºC es la temperatura elegida y con muy buenos resultados, por ejemplo en la impresión del velero RC de Eclipson Airplanes, del que ya hablaré largo y tendido en su momento.

Este sí se vende como PLA con resina Ingeo 3D350 de Smart Materials. Esta marca siempre me ha dado buenos resultados y me gusta trabajar con ella. En este caso el color es natural, sin colorante, por lo tanto queda traslúcido y los brillos impiden ver bien las capas en la foto. No obstante los resultados son similares al anterior.

Con este material está impreso mi Spitfire MK XVI de 3DLabprint y vuela perfectamente. La impresión fue a 220ºC, seguramente pueda incrementar un poco la temperatura y conseguir mejor adhesión y resistencia por tanto, pero de momento me ha funcionado bien así.

Este es el último material llegado a casa y mi primera incursión en el Nylon. Se trata de una resina PA6 con polvo de fibra de vidrio, según el fabricante es capaz de aguantar hasta los 210ºC sin reblandecerse y con una resistencia enorme a impactos. Su nombre comercial es NylonStrong de Smart Materials.

El test de temperaturas es desconcertante como podéis ver. El acabado es siempre el mismo, da igual la temperatura. El tacto también, algo áspero. Aparentemente todas las capas son uniformes y no se aprecian defectos considerables. Tendré que imprimir alguna pieza para pruebas de esfuerzo y determinar la temperatura. No obstante el fabricante anuncia unos 250ºC y enfriamiento muy lento.

Hola Luis. Geniales tus artículos de 3D.

Quería preguntarte recomendaciones para adquirir una impresora para imprimir piezas para los drones y para hacerme un ala fija. He estado mirando la Artillery Genius, la Artillery X1, Prusa MK2 entre otras.

Espero que puedas ayudarme . Un saludo.

Hola Julio, gracias por tu comentario.

Puedes imaginar que impresoras 3D hoy en día hay ya muchas. La gama Artiillery que comentas no está mal como impresora para empezar, de precios contenidos y prestaciones aceptables. Tienes otra marca a precios similares y con algo más de prestaciones, las Creality con sus modelos Ender 3 en tamaño pequeño o CR10 en tamaño grande. Tienen algunas mejoras sobre las Artillery, como la cama con bandeja desmontable o algo más de temperatura de boquilla que te permitirá trabajar con una gama de materiales algo más amplia.

Las Original Prusa, tanto MK2 como MK3 son ya un escalón superior. No sólo en precio, también en calidad de materiales de construcción, prestaciones, etc. Son máquinas con una calidad de impresión ya casi profesional y que te dan problemas cero en su uso. Si el presupuesto te lo permite, cuando pruebas una Prusa Original te olvidas ya del resto.