LW-PLA

Revolución en los materiales de impresión 3D: el plástico que se expande.

Hoy os traigo al blog un novedoso material de impresión, aparecido en el mercado hace pocos meses, y que supone un cambio en el sistema de impresión FDM por filamento fundido. Se trata del LW-PLA (Low Weight PLA), desarrollado por el conocido fabricante de filamentos ColorFabb. Tal y como indica su nombre es un filamento de PLA de bajo peso. Lo interesante y novedoso en este material es la forma de conseguir esa ligereza.

Al aplicar calor al filamento y subir la temperatura por encima de un determinado nivel, este material se expande como espuma, aumenta de volumen. Sin embargo esta expansión no nos interesa en impresión 3D, deformaría las piezas sin que se ajustaran a su diseño. El truco para que esto no ocurra es controlar esta expansión reduciendo la cantidad de material utilizado, de forma que compensamos el exceso de volumen con la falta de material. Como para un mismo volumen usamos menos material, la pieza final es más ligera que si estuviera impresa de la forma tradicional.

El resto de propiedades mecánicas son muy similares a las del PLA normal, salvo que en capas finas presenta una flexibilidad muy grande, lo que hace necesario rediseñar los objetos pensados para este material, reforzando estructuras internas o usando elementos ajenos tales como varillas de fibra de carbono o similares para dar la rigidez adecuada.

Detalles a tener en cuenta usando LW-PLA:

Ningún material de impresión 3D está exento de pequeñas pegas. En este caso lo más llamativo e incómodo es el goteo de la boquilla (oozing en inglés) y la formación de hilillos con ese material por el interior de la pieza (stringing). Es prácticamente inevitable y deberemos vivir con ello. Generalmente estos problemas se suelen solucionar aumentando la retracción, pero en este caso concreto es contraproducente: al retraer más el filamento, la presión interna en la boquilla se reduce y el material se expande en su interior, causando el atasco de la misma. No aumentéis pues la retracción porque sólo se consigue estropear la pieza. Lo único que podemos intentar para minimizarlo es aumentar todo lo que podamos la velocidad de traslación del cabezal cuando no está imprimiendo, es decir, los saltos que hace de un punto a otro cuando cambia de capa o cuando realiza el relleno.

El problema anterior hace que la superficie de las piezas tenga muchas veces aspecto feo con pequeños pegotes. Una lija suave y fina los elimina casi por completo, es mucho más fácil de lijar que el PLA normal. El acabado final es mate y algo poroso, como si fuera papel de seda al tacto.

Sin embargo el LW-PLA tiene una característica que siempre se busca en impresión 3D: el efecto warping es inexistente. Se adhiere perfectamente a la cama de impresión y la cohesión entre capas es tremenda, no hay delaminaciones. Esto es algo que se agradece enormemente.

Otro pequeño detalle descubierto con el uso: cuando se imprime en capa fina es necesario usar borde alrededor de la pieza (brim) para evitar que se suelte. Al tener tanta adherencia entre capas, queda completamente fusionado con la pieza y retirarlo es muy complicado. Lo resolvemos bajando la temperatura de la primera capa unos 20ºC por debajo de la normal de impresión. Con ello podremos eliminar el borde sin complicaciones.

Características

- Temperatura impresión: 195ºC – 260ºC

- Temperatura cama: ∼ 50ºC

- Reblandecimiento: ∼ 70ºC

- Ventilador impresión: 0% – 20%

- Velocidad de impresión: 25 mm/s

- Densidad: 1.21 – 1.43 g/cm3 sin activar

- Densidad: 0.40 – 0.47 g/cm3 máxima activación

- Dificultad de uso: Media

Los usos posibles de este material pueden ser muy variados y aun están por descubrir. Por ahora se ha mostrado muy adecuado para la impresión en capa fina de aviones RC, por su enorme ahorro de peso.

Hemos comentado que para conseguir la ventaja de peso de este material hay que equilibrar su expansión con la cantidad de material utilizado. Vale, pero… cómo se hace eso? Os lo explico.

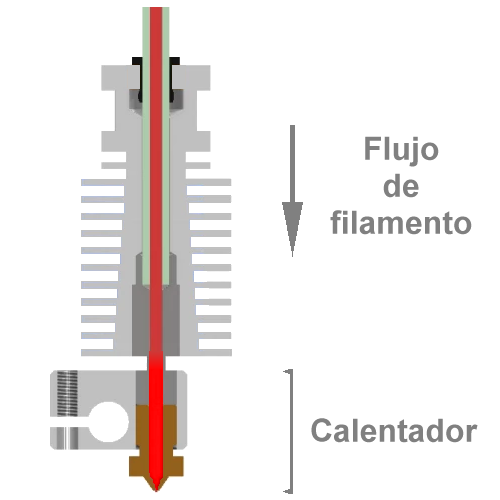

Para que el material se active y expanda hay que aplicarle cierta cantidad de energía al filamento en forma de calor. Este calor lo recibe en la zona llamada «hotend», concretamente en el calentador, justo antes de entrar en la boquilla. La cantidad de energía absorbida dependerá de varios factores:

- – La longitud del calentador a través del cual pasa el filamento.

- – La altura de capa de impresión, a mayor altura necesitamos más flujo de filamento.

- – La velocidad de impresión, si queremos imprimir más centímetros por segundo necesitaremos también mayor flujo de material.

- – La temperatura (cantidad de calor) aplicada al filamento.

- – El tamaño de la boquilla, a mayor abertura necesitaremos más flujo de material.

Demasiadas variables, pero podemos simplificar mucho. Para una determinada impresora, podemos dejar fijos el tamaño de boquilla, la velocidad de impresión y la altura de capa. La longitud del calentador también será constante, así que jugaremos sólo con la temperatura y el flujo de filamento.

Las constantes que he elegido son las siguientes: boquilla de 0.4 mm. que suele ser la estándar. Alto de capa de 0.25 mm. para permitir detalles pero no penalizar mucho el tiempo de impresión. Velocidad de impresión de 25 mm/s, la razón es permitir que el filamento esté el tiempo suficiente en el calentador para activarse por completo.

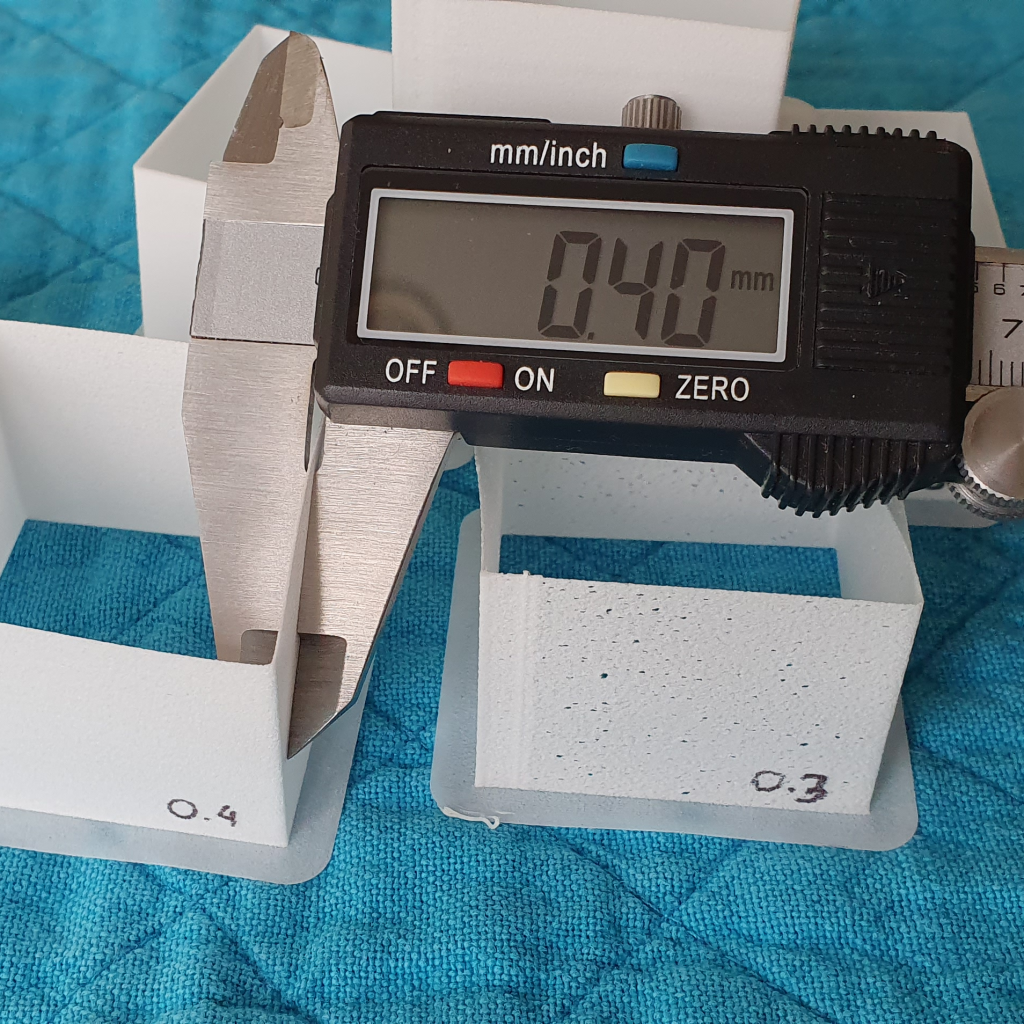

Bien, empezamos entonces el proceso de calibración. Para ello vamos a imprimir una serie de cubos sencillos, sin fondo ni techo, de un único perímetro de grosor de pared. Lo haremos con el 100% de flujo y empezando el primero a 200ºC, subiendo 10ºC con cada cubo nuevo. Una vez terminados todos, medimos el grosor de sus paredes y anotamos la temperatura a la que hemos conseguido mayor expansión. En mi caso 240ºC.

Ya tenemos la temperatura determinada. Ahora volvemos a imprimir los mismos cubos con esa temperatura, pero rebajando un 10% el flujo en cada uno de ellos. Comprobamos de nuevo los espesores de la pared y seleccionaremos el cubo en el que este grosor sea igual al tamaño de la boquilla de nuestra impresora (0.4 mm.). Si el grosor deseado queda a caballo entre dos cubos, consideramos una variación lineal entre los dos porcentajes que más se acercan. En mi caso determino que el flujo apropiado es del 40%. De esta forma conseguiremos que las piezas mantengan sus dimensiones originales y sin embargo usamos menos de la mitad de material para ello. Os dejo las tablas con mis resultados.

Tened en cuenta que si cambiáis alguna de las constantes iniciales, ya sea el tamaño de la boquilla, la altura de capa o la velocidad de impresión, habrá que repetir todo el proceso para determinar el nuevo punto óptimo.

Por último os muestro algunas imágenes de mi nuevo avión RC, el Model V de Eclipson Airplanes, diseñado e impreso íntegramente con este material, y que supone ser el avión más ligero del mundo en términos de carga alar construido con una impresora 3D. Pincha en ellas para verlas con mayor detalle.

Temperatura

- 200ºC – 0.43 mm.

- 210ºC – 0.45 mm.

- 220ºC – 0.64 mm.

- 230ºC – 0.81 mm.

- 240ºC – 0.83 mm.

- 250ºC – 0.80 mm.

- 260ºC – 0.73 mm.

- 270ºC – 0.69 mm.

- 280ºC – 0.61 mm.

Flujo

- 100% – 0.83 mm.

- 90% – 0.80 mm.

- 80% – 0.72 mm.

- 70% – 0.63 mm.

- 60% – 0.54 mm.

- 50% – 0.48 mm.

- 40% – 0.40 mm.

- 30% – 0.36 mm.

- 20% – 0.32 mm.

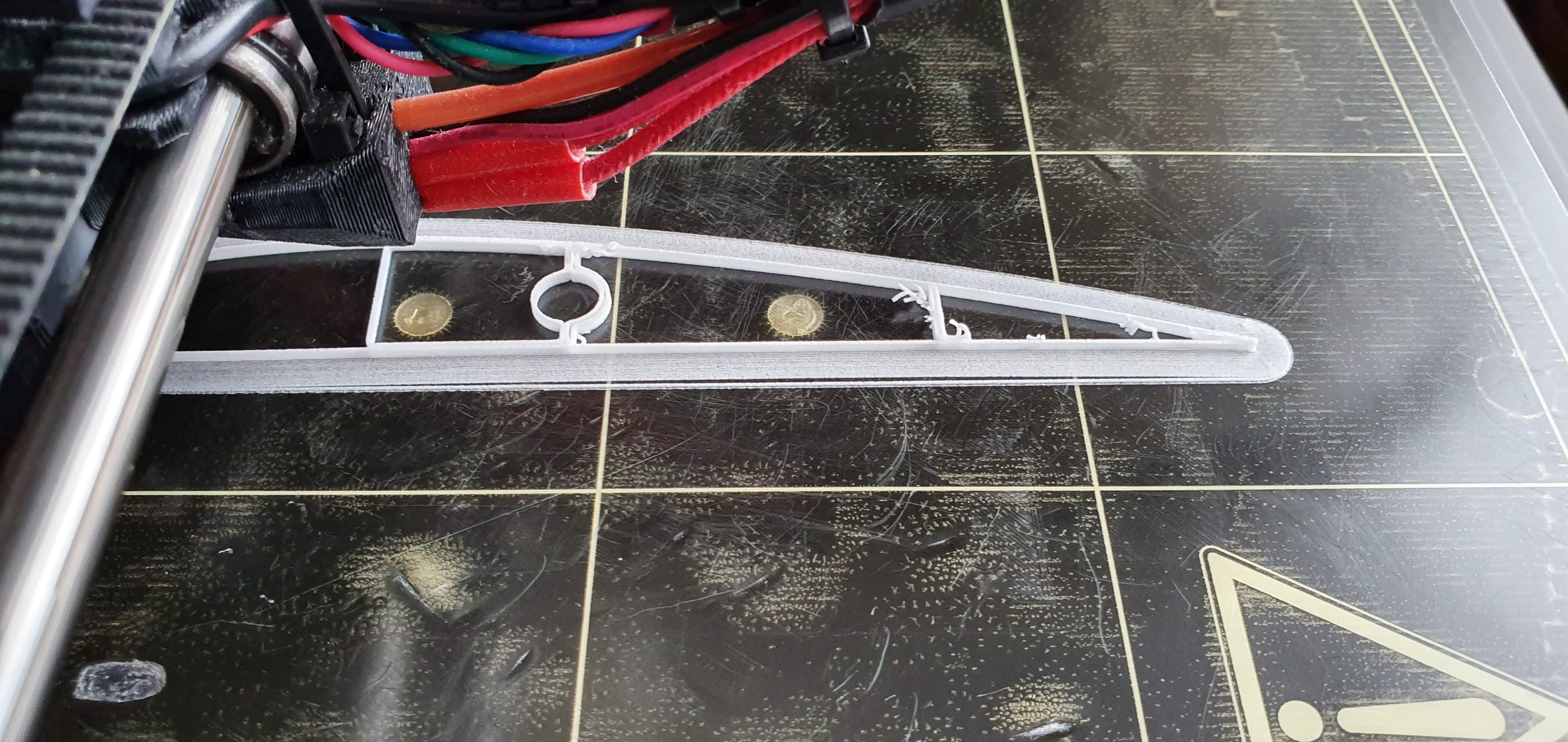

Sección de ala

Impresión de una sección de ala. Se pueden apreciar los hilillos inevitables con este material.

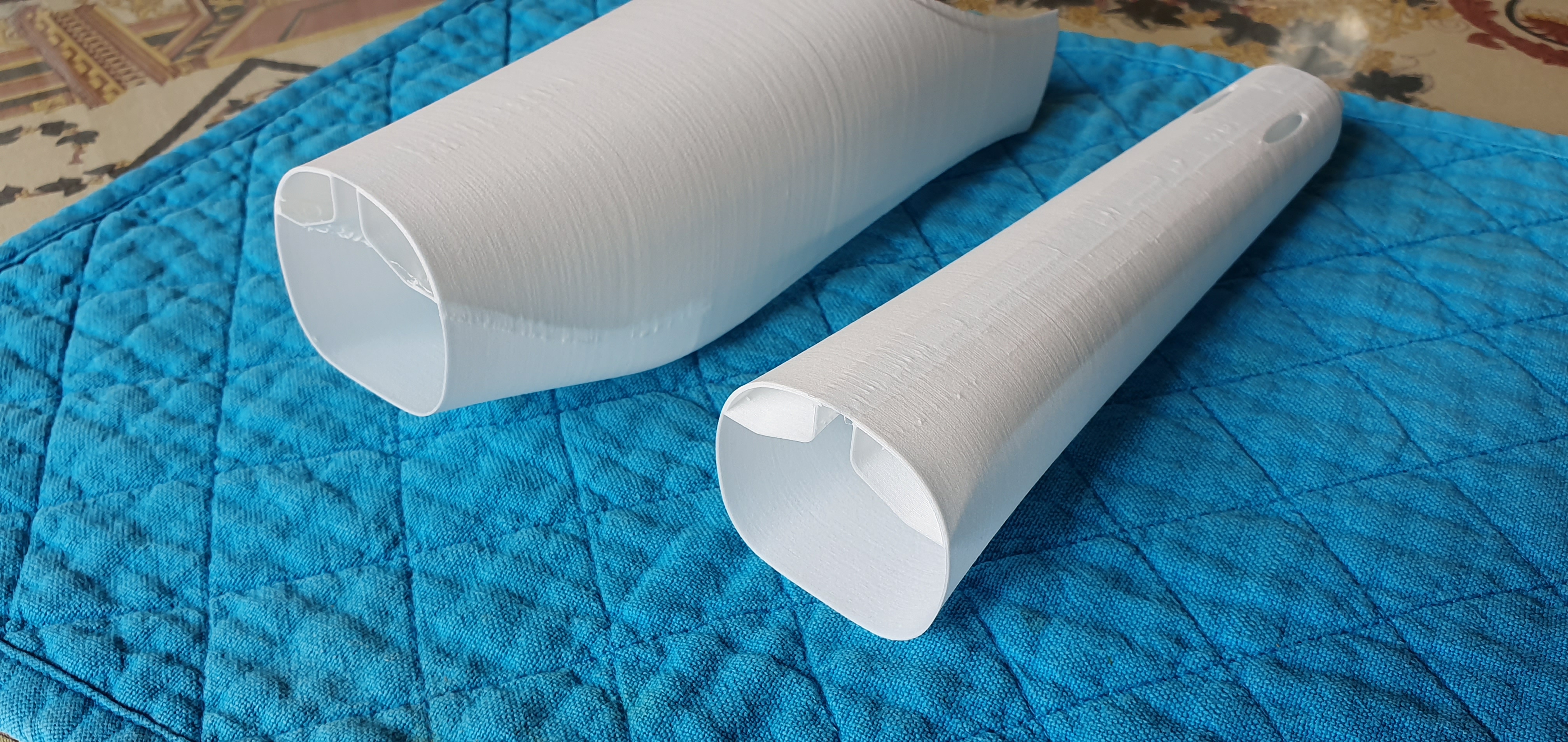

Secciones de fuselaje

Secciones del fuselaje. Con la impresora bien calibrada las paredes tienen el grosor correcto.

Fuselaje completo

Fuselaje completo del Model V. Con este material pesa tan solo 66 gramos.

Model V completo

El Model V de Eclipson Airplanes ya terminado, a falta de la electrónica.

Muy bien explicado! Estoy pensando en comprarme una impresora 3D y la verdad es que me ha animado tu artículo, se ve cómo usar este nuevo material y cómo calibrarlo todo.

Qué impresora has usado? Yo estaba pensando en comprarme una Ender 3…

Gracias y un saludo!

Hola Alfonso, gracias por tu comentario.

Mi impresora es una Original Prusa. No hace falta una impresora específica para este material, cualquier impresora de buena calidad será capaz de imprimirlo. La Ender 3 es una magnífica impresora para iniciarse en impresión 3D.

No obstante comentar que el LW-PLA no es precisamente un material para principiantes, yo te aconsejaría antes descubrir todos los secretos de la impresión 3D con materiales sencillos como el PLA o PETG, y una vez dominados dar el salto a materiales más técnicos.

Enhorabuena por tu articulo, mejor explicado imposible, sin duda es una practica para el aeromodelismo revolucionaria.

Gracias Gustavo, me alegra poder ser de utilidad. Sólo decir que el Model-V sigue volando perfectamente y ya hay otros proyectos en mente para usar el LW-PLA.

Hola Sr.Luis,soy Agustín,hace bastante tiempo le escribí para preguntarle sobre las impresoras Artillery,bueno,pues despues de pasar ciertas penurias,al fin estoy a punto de pedir la Artillery Sidewinder X4 PRO y queria saber que le parece para fabricar aeromodelos.

Por otra parte he visto en su canal que habla del programa cad Fusion 360,pero yo medio manejo solidworks 2017,mi pregunta es si con solidw.me sirve para esta fin. Y por último,vi que diseñaba con este mismo programa el morro de un aeromodelo,pero no lo encuentro,pues me seviria de mucho para que me sirva de guía,pues es muy dificil encontrar tutoriales en español para el dibujo o diseño que busco,pero ese breve video me podria valer. Le doy las gracias por atenderme y lamento ser un poco pesado con esto,sin más le envío un saludo muy cordial.