Nueva entrada de diseño 3D. Esta vez no hay mucha complejidad técnica, pero hacía tiempo que no escribía por aquí. Se trata de un cono de hélice plegable para mi Spitfire MK XVI de radiocontrol, que está impreso enteramente en 3D y que merecerá una o varias entradas más adelante. Compré un cono comercial pero no se ajustaba bien, así que decidí diseñarlo y hacerlo por mi mismo.

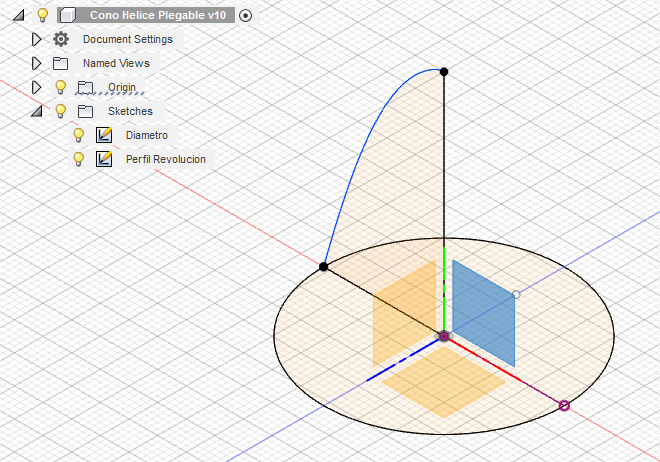

Todo empieza definiendo en el plano horizontal el diámetro del cono para que ajuste bien con el fuselaje (sketch-circle), así como el perfil vertical ajustado a la forma del cono real (sketch-spline), que servirá de generatriz para crear el sólido de revolución. Después iremos tallando el resto de detalles.

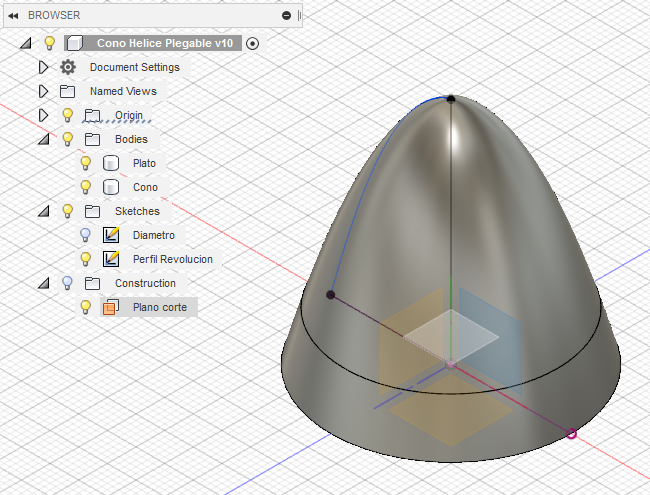

Una vez generado el sólido único (create-revolve), vamos a dividirlo en dos partes y trabajar en cada una de ellas. Por un lado el plato donde irá la muleta de la hélice y que se fijará al eje del motor. Por otro el cono propiamente dicho, que irá fijado al plato con un par de tornillos de métrica M3 que roscarán directamente en el plato.

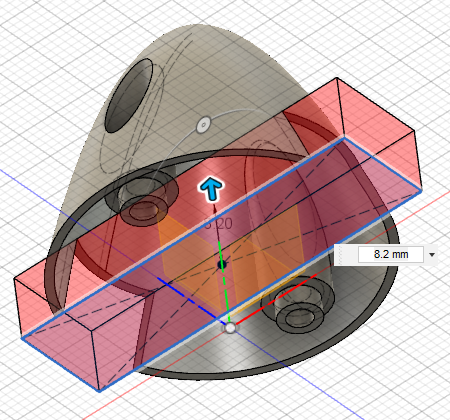

Para ello creamos un plano (construction-offset plane) que nos servirá para hacer el corte a la altura deseada. De esta forma, el sólido original queda dividido en dos partes diferentes que denominamos ya como plato y cono, en las cuales trabajaremos por separado y que se imprimirán sueltas.

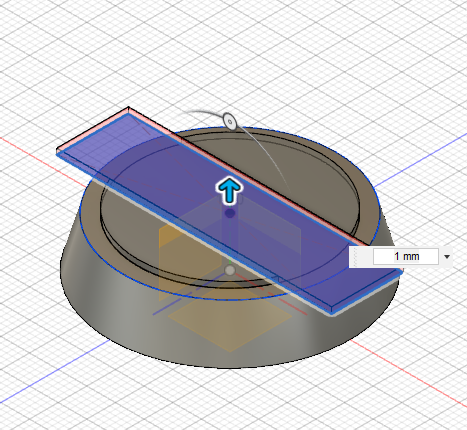

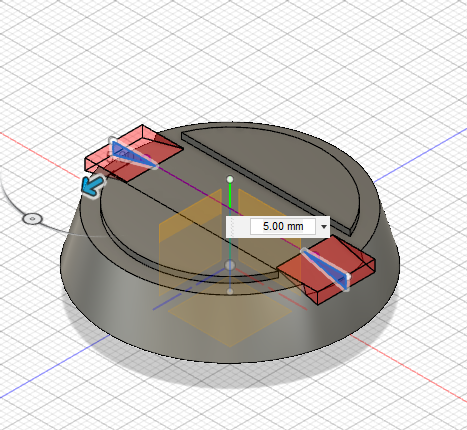

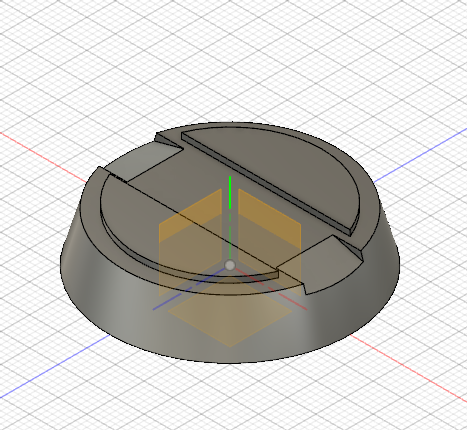

Vamos primero con el plato. Preparamos una pequeña ranura para la muleta, de esta forma quedará encastrada en el plato sin posibilidad de girar sobre él. Lo conseguimos con sucesivos bocetos y extrusiones (sketch-line, create-extrude). Primero elevando ligeramente la cara superior, después tallando en ella el encastre, y finalmente haciendo unas pequeñas muescas en los extremos que permitirán a las palas de la hélice abrirse completamente cuando esté en funcionamiento. Se puede ver todo este trabajo en la sucesión de imágenes de la izquierda.

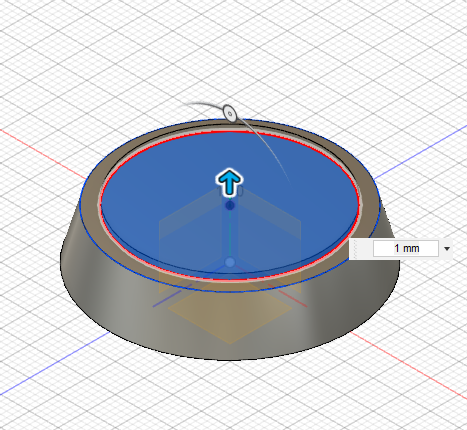

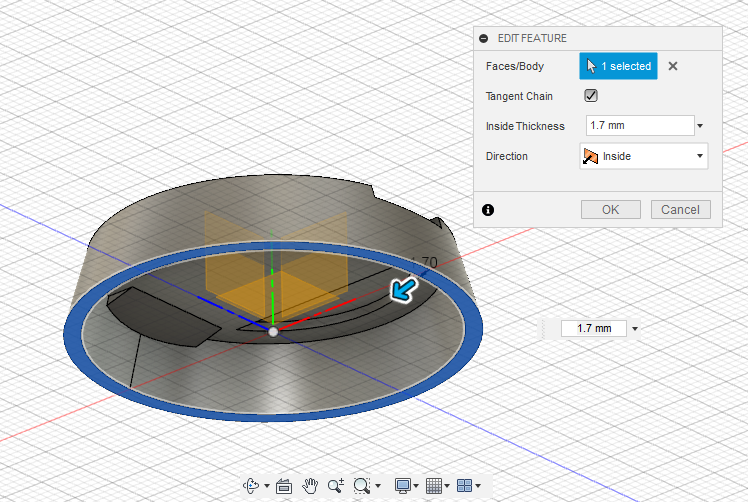

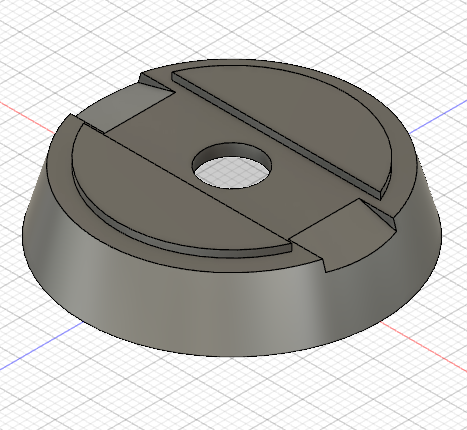

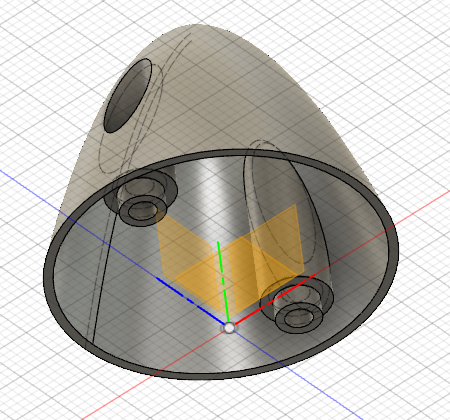

Una vez tallada toda la parte superior para el ajuste de la muleta, pasamos a vaciar el plato entero desde su parte inferior. No nos interesan grandes masas en piezas en rotación, y además conseguimos que el plato ajuste bien contra el fuselaje sin dejar mucho hueco (más que nada queda feo). Este vaciado lo hacemos con la herramienta modify-shell como vemos a continuación:

Seleccionamos la cara inferior del plato, esta es la cara que se va a extruir hacia el interior vaciando la pieza. Indicamos el grosor de la pared que queremos que quede en los laterales y la dirección de extrusión. He elegido 1.7 mm porque es el grosor del cono comercial, pero podríamos hacerlo más fino sin miedo a que quede débil. Hay también quien aprovecha este punto para quizá meter más grosor y hacer el cono más pesado, ayudando al centrado del avión en caso necesario. Pero como ya he comentado, me sigue sin gustar el aumento de peso en piezas en rotación.

La herramienta realizará el vaciado en dicha dirección y mantendrá un grosor constante en todas las paredes. Vemos que la geometría que hemos tallado en la parte superior se replica por el interior, manteniendo dicho grosor.

El cono lleva menos trabajo, no obstante en él se utiliza una herramienta muy interesante y que nos simplifica bastante la realización de los taladros para los tornillos.

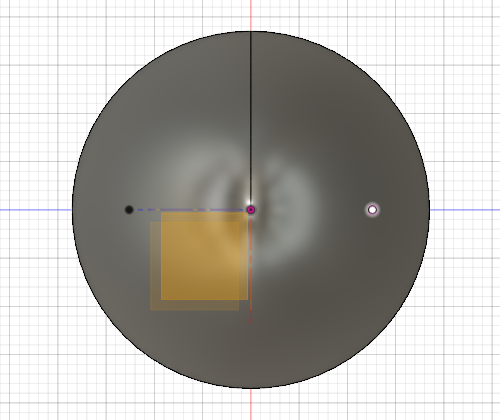

Empezamos por crear un plano horizontal en la parte superior, tangente al punto más alto del cono. En él, y desde la vista superior, marcamos la posición de uno de los taladros (sketch-point) y creamos su espejo respecto al eje central (sketch-circular pattern).

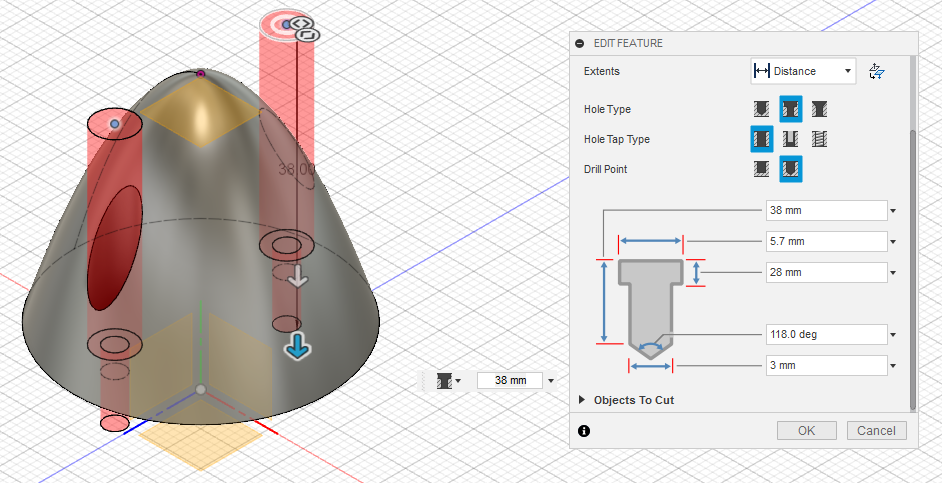

Esos puntos son la referencia para hacer los taladros con la herramienta create-hole, que realiza un taladro con diferentes parámetros. Por un lado un primer taladro ancho para que la cabeza del tornillo quede embutida en el cono, por otro un taladro más fino para que pase el resto del tornillo. La longitud será la adecuada para que traspase el cono entero y pueda roscar en el plato. La imagen de abajo muestra este proceso.

Podéis ver el resultado final en mi página de impresiones.

No se han encontrado comentarios